唯曉成事之規(guī)律,方持不滅改善心!

1改善的概述

改善Kaizen是一個(gè)日語(yǔ)詞匯,意指小的、連續(xù)的、漸進(jìn)的改進(jìn)。

豐田的生產(chǎn)過(guò)程就像設(shè)計(jì)的舞蹈,工人看上去就像舞蹈演員:取零件,進(jìn)行安裝,檢查質(zhì)量……這一切都是在完美的環(huán)境中進(jìn)行的。

Kaizen似乎顯得小打小鬧,潤(rùn)物無(wú)聲。但相對(duì)于一觸即發(fā)式的創(chuàng)新思想而言,Kaizen思想所帶來(lái)的哪怕是微不足道的細(xì)微效果其往往終局是顛覆性的、革命性的。它要求每一位管理人員及作業(yè)人員,要以相對(duì)較少的費(fèi)用來(lái)連續(xù)不斷地改進(jìn)工作。

長(zhǎng)期而言,這種階梯式的持續(xù)進(jìn)步足以獲得巨大的回報(bào)。與此同時(shí),Kaizen也是一種低風(fēng)險(xiǎn)的方式,因?yàn)樵诟纳频倪^(guò)程中,如果發(fā)覺(jué)有不妥當(dāng)之處,管理人員可以隨時(shí)回復(fù)到原來(lái)的工作方法,而不需耗費(fèi)高昂的成本。

從這個(gè)意義上說(shuō),豐田Kaizen生產(chǎn)方式作為一種不做無(wú)用功的精干型生產(chǎn)系統(tǒng)其核心思想不外乎兩點(diǎn),

第一是“杜絕浪費(fèi)”(即有效的成本控制)

第二是“持續(xù)改善”(出自戴明“連續(xù)改進(jìn)質(zhì)量”的思想,即把產(chǎn)品和過(guò)程的改進(jìn)看作一個(gè)永不停止的、不斷獲得小進(jìn)步的過(guò)程)。

Kaizen是在“以客戶(hù)為導(dǎo)向”、“以需求為王”而進(jìn)行的。

遇到什么問(wèn)題的時(shí)候,大部分人常常采取的對(duì)策是“一定要馬上處理”。

作為應(yīng)急對(duì)策,這樣做可能也行,但長(zhǎng)遠(yuǎn)地來(lái)考慮,同樣的問(wèn)題還會(huì)經(jīng)常發(fā)生。

日本以外的國(guó)家大概也使用著“改善”這個(gè)詞,在日語(yǔ)里改善意指持續(xù)不斷的改進(jìn)。也隱含要求每一位管理人員和作業(yè)人員,要以相對(duì)較少的費(fèi)用來(lái)改進(jìn)工作方法。在豐田集團(tuán),改善既是最基本的思想,也是最重要的動(dòng)力源泉。

在豐田對(duì)于改善提出了以下明確的要求:

是否可以將浪費(fèi)消除?

如果不能消除,是否可以減少?

如果可以消除或者減少,會(huì)出現(xiàn)什么情況?

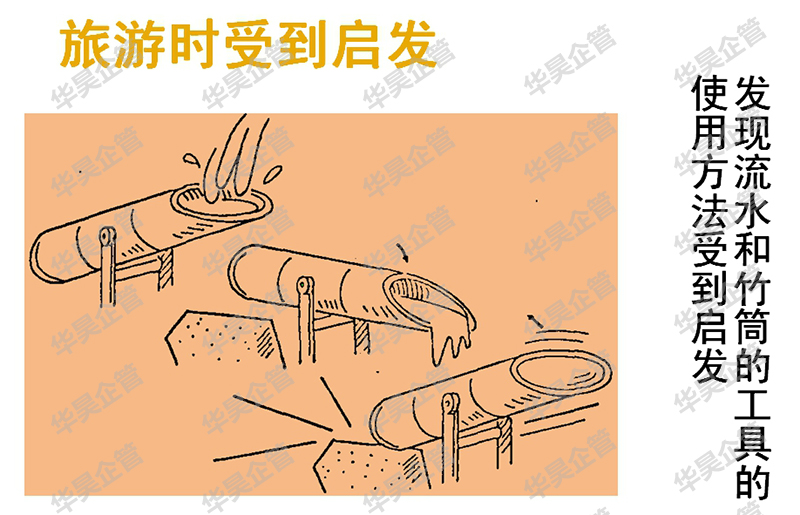

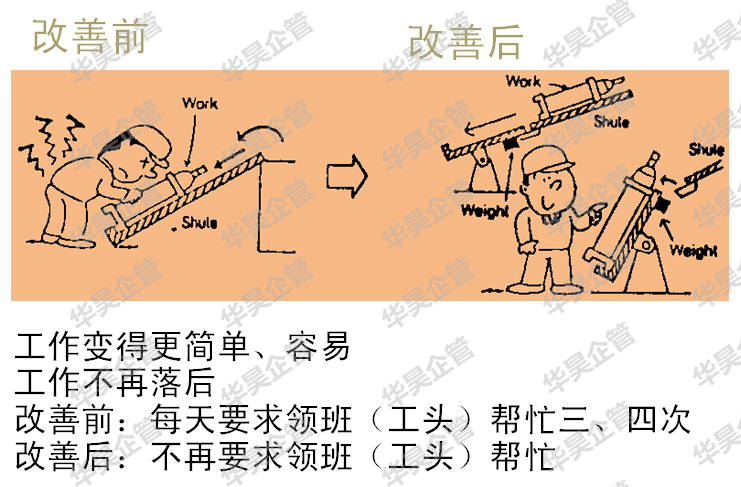

改善就是追求將工作變得更容易、更方便、更安全、更穩(wěn)定。

1、改善的指標(biāo)

改善有7大指標(biāo),指引我們進(jìn)行改善。

- 質(zhì)量

- 效率

- 在制品數(shù)量

- 面積

- 周轉(zhuǎn)時(shí)間

- 零件品種

- 安全

2、改善的優(yōu)先順序

在日常工作中,無(wú)論人、機(jī)、料、法,都存在浪費(fèi),需要進(jìn)行改善。我們作為管理者應(yīng)安排優(yōu)先順序,集合有限資源進(jìn)行有效改善。

改善講求根據(jù)成本以及是否容易達(dá)成兩個(gè)方面考量因素安排改善的優(yōu)先順序。通常情況下,按照人、方法、材料、設(shè)備的順序開(kāi)展。

3、改善的方法

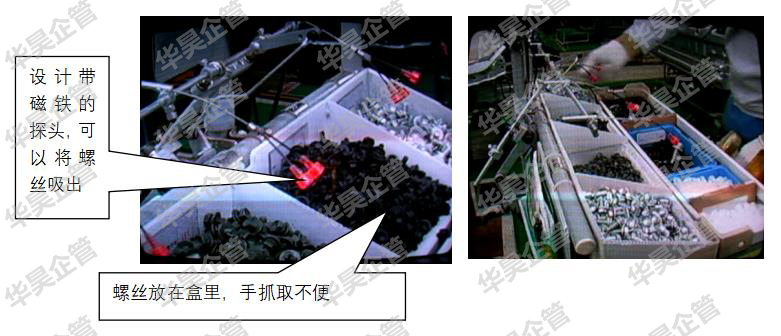

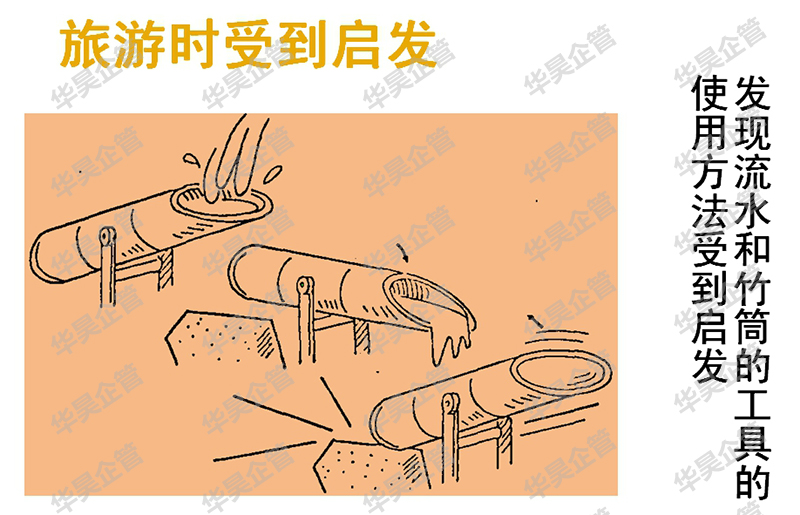

改善是一種理念,是支撐精益思想的一個(gè)支柱。只要堅(jiān)定改善的目標(biāo),方法和工具都可以被創(chuàng)造和使用。本章節(jié)為大家提煉了幾個(gè)使用比較普及的方法和案例分享。

動(dòng)作改善

按照改善的優(yōu)先順序,對(duì)于人與方法的改善最快見(jiàn)效。動(dòng)作改善就是以減輕拉動(dòng)負(fù)荷,提升動(dòng)作有效性為目標(biāo),進(jìn)行改善。

通過(guò)動(dòng)作改善不僅可以提升效率、保證安全與品質(zhì),更可以提升員工士氣。同時(shí),以動(dòng)作改善為切入點(diǎn),還可以帶動(dòng)全員參與,改善自己的動(dòng)作。

使動(dòng)作有效的方法:

人的動(dòng)作:

避免兩手同時(shí)、或做相反的動(dòng)作

盡可能減少身體的部分運(yùn)動(dòng)范圍。

不變換運(yùn)動(dòng)的方向或約束。

避免不自然的姿勢(shì)和身體重心上下移動(dòng)的動(dòng)作。

定好順序,使動(dòng)作有節(jié)奏感。

作業(yè)中應(yīng)盡量避免分神。

設(shè)備配置:

工具和材料存放在固定場(chǎng)所。

所謂固定場(chǎng)所是指作業(yè)者前面的近處。如果前面沒(méi)有地方,則應(yīng)該是便于工作的場(chǎng)所。

物品移動(dòng)時(shí)應(yīng)是水平移動(dòng),而不是上下移動(dòng),即考慮重力。

根據(jù)作業(yè)性質(zhì),要以作業(yè)者的身高來(lái)調(diào)整工作臺(tái)高度。

設(shè)置適合工作的照明。

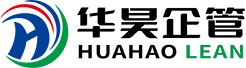

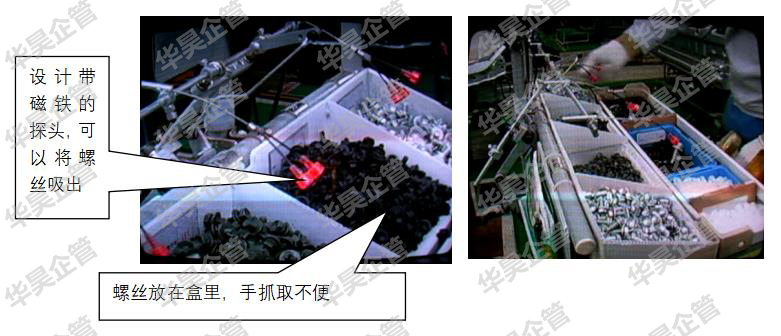

工具的道具化:

不能用手支撐材料和制品。

要考慮使用適合操作的器具。

在作業(yè)當(dāng)中頻繁更換使用兩個(gè)以上的工具時(shí),要制造將其捆為一個(gè)的工具。

三個(gè)維度看改善

三大改善維度

1.萬(wàn)米高度,識(shí)別全供應(yīng)鏈價(jià)值流活動(dòng),

2.千米高度,識(shí)別公司、工廠(chǎng)局部?jī)r(jià)值流活動(dòng) ,

3.百米高度識(shí)別工序作業(yè)流的活動(dòng)。

要點(diǎn):不同高度、信息流、物流、作業(yè)流

價(jià)值流程圖是敏捷采用的精益生產(chǎn)分析技能,用于對(duì)形成客戶(hù)產(chǎn)品或服務(wù)的原料和信息

(即價(jià)值)的流動(dòng)進(jìn)行分析。

執(zhí)行價(jià)值流程圖大致包括5個(gè)步驟:

確認(rèn)產(chǎn)品,客戶(hù)和范圍(即流程的始末)。

地圖作為團(tuán)隊(duì)或者個(gè)人現(xiàn)時(shí)價(jià)值流,確認(rèn)流程步驟,延時(shí)和信息需求。估算流程步驟的持續(xù)時(shí)長(zhǎng)和前置期持續(xù)時(shí)長(zhǎng)(lead time durations)。前置期是指在發(fā)生前一項(xiàng)流程或者事件需等待的時(shí)長(zhǎng)。

分析價(jià)值流程圖來(lái)確認(rèn)浪費(fèi)存在的地方(比如前置期)和流程可完善的地方(流程時(shí)間通常認(rèn)為是價(jià)值增加時(shí)間,但是應(yīng)盡量減少整個(gè)流程的時(shí)間,由此來(lái)縮短向客戶(hù)交付價(jià)值流的時(shí)間)。

通過(guò)分析,總結(jié)出一份展示價(jià)值流應(yīng)努力達(dá)到的前景或者目標(biāo)的未來(lái)價(jià)值流程圖。

通過(guò)流程完善活動(dòng)(即完善)或者其他方法來(lái)達(dá)到目標(biāo)的一些工作。

價(jià)值流程圖是敏捷采用的精益生產(chǎn)分析技能。一張價(jià)值流程圖可能用于分析信息或者材料的流動(dòng),從它們的源地到重點(diǎn),以此來(lái)識(shí)別浪費(fèi)區(qū)域。識(shí)別出的區(qū)域成為流程可完善的地方。

浪費(fèi)的形式非常多,可用WIDETOM 來(lái)記憶。

W-waiting 等待

I-inventory 庫(kù)存

D-defects 缺陷

E-extra processing 額外流程

T-transportation 運(yùn)輸

O-over-production 過(guò)度生產(chǎn)

M-motion 動(dòng)態(tài)。

一張價(jià)值流程圖通常由團(tuán)隊(duì)協(xié)作繪制或記錄,這樣團(tuán)隊(duì)可一起定義和查看整個(gè)流程,指出流程內(nèi)的浪費(fèi)區(qū)域。

增加價(jià)值的流程(部分或者特性的流程)通常稱(chēng)為“價(jià)值增加”,而不增加價(jià)值的流程(等待部分的到達(dá))通常稱(chēng)為“非價(jià)值增加”。

大體上講,項(xiàng)目均希望最大程度上減少非增加價(jià)值時(shí)間(即浪費(fèi)區(qū)域)。

第一個(gè)是信息(情報(bào))流程

即從市場(chǎng)部接到客戶(hù)訂單或市場(chǎng)部預(yù)測(cè)客戶(hù)的需求開(kāi)始,到使之變成采購(gòu)計(jì)劃和生產(chǎn)計(jì)劃的過(guò)程;

第二個(gè)是實(shí)物流程

即從供應(yīng)商供應(yīng)原材料入庫(kù)開(kāi)始,隨后出庫(kù)制造、成品入庫(kù)、產(chǎn)品出庫(kù),直至產(chǎn)品送達(dá)客戶(hù)手中的過(guò)程。

此外,實(shí)物流程中還包括產(chǎn)品的檢驗(yàn)、停放等環(huán)節(jié)。

企業(yè)在進(jìn)行價(jià)值流程圖(VSM)分析時(shí)

首先

要挑選出典型的產(chǎn)品作為深入調(diào)查分析的對(duì)象,從而繪制出信息(情報(bào))流程和實(shí)物流程的現(xiàn)狀圖,

然后

將現(xiàn)狀圖與信息(情報(bào))和實(shí)物流程的理想狀況圖相比較,發(fā)現(xiàn)當(dāng)前組織生產(chǎn)過(guò)程中存在的問(wèn)題點(diǎn),進(jìn)而針對(duì)問(wèn)題點(diǎn)提出改進(jìn)措施。