異常的定義

超出管制范圍或管制界限就叫異常,管制范圍與管制界限有時(shí)要以統(tǒng)計(jì)的手法來體現(xiàn)。

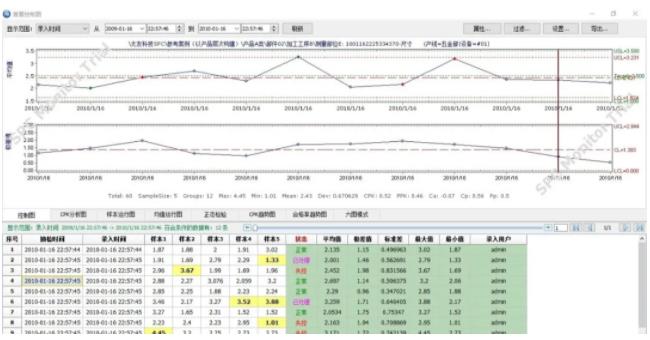

如在QSmart SPC Monitor軟件中,系統(tǒng)就會(huì)通過提示失控點(diǎn)來示警異常。

01

異常的發(fā)生形式

1、突發(fā)異常:

一般是由于制程設(shè)定、設(shè)備、材料等有大的變異造成,這類異常一般能很快找到原因并加以解決。

2、長(zhǎng)期存在的異常:

設(shè)計(jì)不良

制程能力長(zhǎng)期不足:如工序CPK長(zhǎng)期處于D級(jí)。

部分因素未可控:要因未找全,或有部分影響因素未可控,導(dǎo)致結(jié)果不可控而出現(xiàn)異常。

3、逐步惡化導(dǎo)致的異常:

磨損:如刀具磨損將會(huì)影響工件的加工精度和表面質(zhì)量等。

老化:曝光臺(tái)水銀燈老化,導(dǎo)致Size異常。

基準(zhǔn)緩慢偏移而導(dǎo)致測(cè)量監(jiān)控系統(tǒng)偏移,從而導(dǎo)致品質(zhì)異常。

02

異常發(fā)生步驟

Step1:

要用5W1H的方式充分了解異常,時(shí)間、地點(diǎn)/制程、線別、不良率、不良現(xiàn)象描述要清楚,且盡可能量化,以便與基準(zhǔn)作比較充分了解了異常,等于異常解決了一半,反之,則無從下手去解決異常,因?yàn)槟氵B異常本身就沒有弄清楚。

Step2:

縮小異常發(fā)生范圍

常用方法:

層別法:常用的有以下幾個(gè)方面要層別:材料供應(yīng)商、線別、設(shè)備別(如機(jī)臺(tái)、曝光臺(tái)、抽氣臺(tái)車、測(cè)試臺(tái)車……)、班別、作業(yè)員等。

交叉試驗(yàn)法:以線別、制程別、設(shè)備別等進(jìn)行交叉試驗(yàn)以快速地找到異常發(fā)生的地點(diǎn)。依流程追蹤:如產(chǎn)品外觀發(fā)現(xiàn)缺陷,可順著制程一步一步向前追溯,找到正常與異常的分界制程,則異常往往發(fā)生在這個(gè)地方。

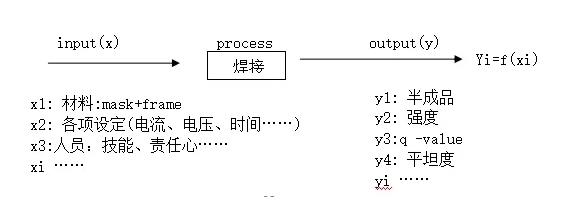

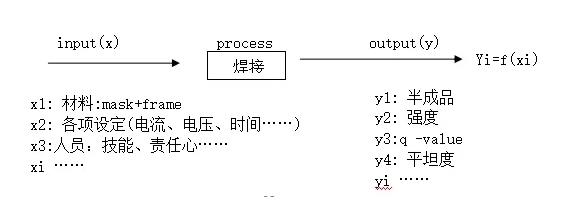

Step3:了解異常制程的輸入與輸出

Step4:Root Cause 分析

Root Cause:是指根源,最根本的原因是什么?千萬不要把現(xiàn)象當(dāng)原因,如此則永遠(yuǎn)也找不到真正的改善對(duì)策:

在一張針對(duì)WU陰陽臉不良的8D單上的Root Cause欄是這樣填寫的:

原因:左半邊略顯紅黃,右半邊略顯淡青,故成陰陽臉狀,這只是現(xiàn)象的變相描述而已,根本就不是Root Cause。

常用方法:

1.Why-Why分析+腦力激蕩

Why-Why分析就是連續(xù)問Why,直到找到真正原因?yàn)橹?。上例?ldquo;左半邊略顯紅黃”的原因是什么?原因的原因又是什么?只有這樣不斷地查問下去才能找到真正的根源到底問多少個(gè)Why? 一般3-5個(gè)即可,否則問到最終都是人錯(cuò), 因?yàn)槿魏螙|西都是人在操縱。

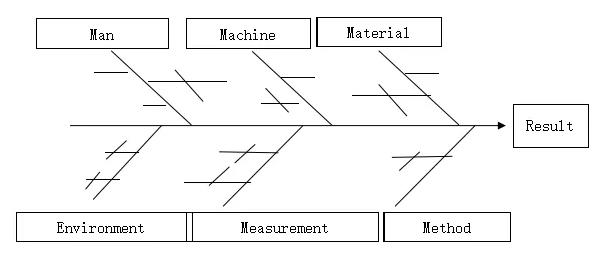

2.魚骨圖分析+ 5M1E

魚骨圖又稱特性要因圖。幾乎任何制程上的問題都可以用它來分析。結(jié)合5M1E,它充分考慮到了制程上方方面面的影響因素。以前為4M1E,現(xiàn)在逐步演化成5M1E,把Measurement這定要因單獨(dú)列了出來。

往往分析原因時(shí)不知何從下手,5M1E則為分析者提供了一個(gè)系統(tǒng)的著手方法

Man: 是指直接作業(yè)員, 包括的方面有:技能、是否依規(guī)作業(yè)、作業(yè)目的是否明確、責(zé)任心是否足夠等(特殊崗位還要考慮體質(zhì)、性格等)

Machine: 設(shè)定、磨損、老化、保養(yǎng)、故障、點(diǎn)檢…

Material: 新材、供應(yīng)商變換、特性變化……

Method: 流程、作業(yè)方法、工具、

Measurement: 檢測(cè)方法、重復(fù)性與穩(wěn)定性

Environment:溫濕度、落塵、亮度、通風(fēng)……

Step5:各影響因素是否可控

可控的含義:有規(guī)范、有規(guī)格、在管制范圍內(nèi)正常變化(要用統(tǒng)計(jì)的眼光來判定),按5M1E分解出來的各種可能要因是否可控?要逐一核查,故平常的QCS等歷史記錄就顯得特別重要。

如發(fā)現(xiàn)有些要因未受控或已超出了管制范圍,則其很可能就是導(dǎo)致異常發(fā)生的原因。

Step6:Root Cause 驗(yàn)證

實(shí)際情形中,往往異常的發(fā)生已是事過境遷,而是去進(jìn)行事后的分析與再防范,通過上述方法確認(rèn)到的原因是否就是真的原因還不能完全肯定,必須去做驗(yàn)證,通常有下面三種方法最常用:

1.不良再現(xiàn)試驗(yàn):模擬歷史環(huán)境與條件,確認(rèn)是否真的由此引起,如故意讓這個(gè)要因異常,看是否能得到與原來異常一樣的結(jié)果。

2.要因極大化驗(yàn)證:故意讓要因極大化,看是否異常情形也隨之極大化。

3.將其它影響因素固定,針對(duì)單一要因與異常結(jié)果進(jìn)行統(tǒng)計(jì)的關(guān)聯(lián)分析,確定其影響度。

Step7:原因未找出來怎么辦?

實(shí)際分析中,不可能很輕易地將原因找出,如未找到原因,應(yīng)從以下幾個(gè)方面來思考:

各種要因雖有受控,但其管制規(guī)格是否合理?這一點(diǎn)很容易使人上當(dāng)受 騙。管制規(guī)格是否合理不容易發(fā)覺,要用關(guān)聯(lián)分析的手法去作確認(rèn);

是否有要因遺漏?引起異常發(fā)生的因素未能完全解析出來,且平常生產(chǎn)中未加以控制,因而連歷史記錄也無從查證。因此要從頭再來進(jìn)行分析,此時(shí)需要有新的成員以新的思維方式來打破僵局。

請(qǐng)教專家,現(xiàn)有技術(shù)知識(shí)不足,無法分析出來,請(qǐng)專家?guī)兔Α?/div>

03

“經(jīng)驗(yàn)” 在異常分析中的作用

1、要多利用經(jīng)驗(yàn),經(jīng)驗(yàn)是捷徑. 可是經(jīng)驗(yàn)又是如何得來的呢?經(jīng)驗(yàn)在于分析的異常多了,才逐步積累起來的。對(duì)于正在發(fā)生的緊急異常,可以先憑經(jīng)驗(yàn)作判斷并對(duì)策,隨之即可知道其正確與否。對(duì)于已發(fā)生并結(jié)束的異常,則不能完全憑經(jīng)驗(yàn)加以判斷,一定要作要因的再現(xiàn)性試驗(yàn)或其它驗(yàn)證,否則下次可能還會(huì)再發(fā)生。

2、不要過分依賴經(jīng)驗(yàn),經(jīng)驗(yàn)使人難以突破習(xí)慣。

3、QSmart SPC軟件中可以建立歷史經(jīng)驗(yàn)庫來幫助分析者快速尋找失控原因和采取處理措施。

04

異常對(duì)策

1、治標(biāo)(應(yīng)急)措施:如何讓不良馬上消失,100%確保不再?zèng)_擊客戶。最常用的方法就是Sorting.要處理三個(gè)方面:客戶端、廠內(nèi)成品、在制品控制與管理。

2、改善措施:針對(duì)分析出來的要因加以合理控制就是改善措施。往往涉及到規(guī)范的Review、設(shè)定規(guī)格的修正等方面。

3、預(yù)防措施:如何使改善措施得以長(zhǎng)期維持即為預(yù)防措施。通常有增加新的QCS內(nèi)容、設(shè)備改良、流程合理化等。